在船舶、核电及军工等各个领域的建设中,都有一个必不可少的“小零件”叫做密封件。对于大型的核电站来讲,它是核安全一级设备的关键零部件,是防止放射性物质泄漏的重要保障。

就是这样一个小小的密封件,被美国公司垄断了长达半个多世纪,而为了能够也拥有中国自己的密封件,有一个团队一直在努力。

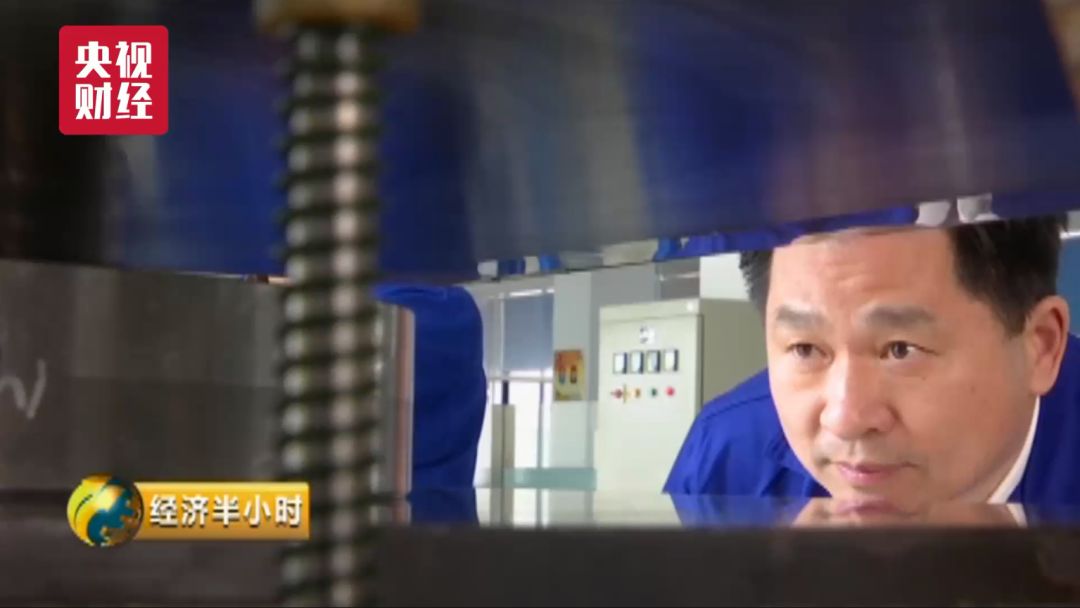

在浙江宁波一家民营企业的生产车间,总工程师 励行根正目不转睛地盯着即将下线的这个直径四米的金属环。虽然金属环看似普通,但它却是核电站反应堆必不可少的C型密封环。

正是励行根带着这个不足百人的民营企业,通过苦心研发使中国成为世界上第二个能生产C形密封环的国家,打破了国外长达半个世纪的垄断。而激励他肩负起这一使命的原因,要从十年前在秦山核电站与美国的一次投标竞争说起。

2007年7月举行的一次竞标中,虽然宁波天生密封件有限公司以高出美国公司20分的显著优势中标,但美国却以不提供“C型密封环”要挟更改中标结果。当时中国没有一家公司能够生产出核密封环,如果美国以此为要挟拒绝供货,对中国的核电站来讲无疑是致命的打击。

无奈之下,秦山核电站只好决定同时购买中国和美国公司的密封垫片产品。听到这样的消息,励行根的内心被深深刺痛,他迅速做出了回应。

宁波天生密封件有限公司高级工程师 励行根:

我来向你保证,五年之内我一定要把这个密封环攻克下来,倾家荡产都要把它攻克下来。

核反应堆放置核燃料的压力容器,直径在4米以上,容器分为筒体和端盖两部分,结合面采用2个金属密封圈进行密封。当反应堆处于工作状态时,容器内部的核燃料产生高压和高温,容器端盖和筒体的结合面会产生分离的趋势,此时就需要具备记忆功能的金属密封环发生回弹,弥补该分离,从而实现密封功能,防止核泄漏。

金属密封环这项制造工艺,此前美国人整整半个世纪都秘而不宣。而被深深刺痛的经历也成了励行根和他的研发团队的动力,他们要从零开始挑战被封锁了半个多世纪的密封环技术。

在楼上的厂房里,直径四米的C型密封环刚刚生产完成。工人们正在对它的形状进行最后的校对。励行根说,当第一个核密封环在中国公司诞生的时候,整个国内核电站行业都为之震动。

励行根:

原来国外每年都要涨价15%,雷打不动,没有谈判的余地,时间随他们定,什么时候给你不知道。

2015年12月3日,我国首个国产金属C型密封环安装在秦山核电站方家山1号机组反应堆压力容器上。2016年9月18日进入换料停堆,役后检查。成败在此一举。

在国家能源局、中核核电组织的一批专家的见证下,秦山核电站方家山机组反应堆压力容器缓缓打开,国产金属C形密封环在使用了一个周期后,内环和外环无任何破损、密封线均匀连贯、无任何折皱和凸起等现象。6个小时后专家组宣布:符合核电站安全标准。励行根终于松了一口气。

励行根:

我一辈子就做了两件东西,一个是管道密封,一个是压力容器密封,已经花去了三十几年的时间。

励行根用了三十多年的时间突破核电站密封新技术、新产品及应用,获得了国家科技进步二等奖。这一创新成果打破了国外垄断,使国外同类产品价格降低70%。目前,我国广东核电基地、连云港核电基地、秦山核电基地70%的设备用上了国产密封件产品。

中国工程院院士 王玉明:

在静密封方面,已经完全打破了国外的垄断,达到了国际的先进水平。

王玉明,中国工程院院士,是机械设计及流体密封领域的首席专家。他认为,中国的密封行业确实有了长足的进步,但与发达国家相比,还有较大的追赶空间。

王玉明:

某些方面有所超越,但是在动密封的方面,我们还有一定的差距。动密封方面,像压水堆核电站的主泵的密封,这个机械密封,还没有到最后完全替代(国外同类产品)的地步。这方面还是要花大力气去继续攻克难关。

王玉明院士告诉记者,其实不仅是核工业,长期以来,我国制造业的基础研发能力薄弱,很大程度上制约了品质的提升。眼下是我国制造业从量变到质变的关键时刻。

王玉明:

我们过去往往比较重视主机,而轻视忽略了关键基础的零部件和元器件。

我们高端的关键的基础元器件零部件,很多都是进口的,这些产品在关键的时刻就要被卡脖子。(如今)我们更加深刻地认识到,这个基础的重要性。

核心基础零部件、关键基础材料、先进基础工艺、产业技术基础,这“四基”是制约中国工业发展的瓶颈,也是中国制造在一些领域“大而不强”的主要原因。就好比一个看起来十分健壮的人,却不得不被牵着鼻子走。令人欣慰的是,这一状况正在改变。在《中国制造2025》中,工业强基已经被列为核心任务之一。中国制造业也早已经意识到,只有基础强健,才能走得更远。

请输入验证码